Montagespritzguss

Montagespritzguss: Spritzguss und Montage in einem Prozess

Der Montagespritzguss ist ein hybrides Fertigungsverfahren, bei dem Kunststoffteile nicht nur im Werkzeug hergestellt, sondern direkt im Werkzeug zu kompletten Baugruppen verbunden werden. Damit unterscheidet sich das Verfahren von klassischen Spritzgussverfahren wie dem Kompaktspritzguss oder dem 2K-Spritzguss.

Durch die enge Verzahnung von Spritzgießen und Montage entstehen in einem einzigen Prozessschritt Bauteile, die Funktion, Stabilität und Präzision vereinen. Das reduziert Fertigungsschritte, senkt Kosten und sorgt für eine konstant hohe Produktqualität.

Sie möchten mehr über die Möglichkeiten im Montagespritzguss bei metak erfahren? Kontaktieren Sie uns für eine individuelle Beratung, passend zu Ihrem Projekt.

Praxisbeispiel: Der Spannhebel im Montagespritzguss

Ein besonders anschauliches Beispiel für die Leistungsstärke des Montagespritzgusses bei metak ist der Spannhebel (Exzenterspanner) – gefertigt in einem hochpräzisen Montagespritzgussverfahren. Das Ergebnis: ein spielfrei funktionierender Hebel, der direkt im Spritzgussprozess montiert wird. Im Unterschied zum 2K-Spritzguss liegt hier der Fokus nicht auf der Materialkombination, sondern auf der funktionalen Montage: Die beiden Kunststoffteile werden so ineinander gespritzt, dass sie beweglich bleiben – ein bewegliches Scharnier entsteht direkt im Werkzeug.

Das Verfahren ermöglicht die Kombination verschiedener Kunststoffkomponenten in nur einem Prozessschritt. So entfällt die aufwändige manuelle Montage, und das Bauteil überzeugt durch eine hohe Funktionalität bei minimalem Fertigungsaufwand.

Technische Daten:

- Befestigungsschraube: M8 × 20 mm (mind.)

- Hub: 2 mm

- Hebellänge: 70 mm

- Höhe: 21 mm

Mit diesem Beispiel demonstriert metak, wie der Montagespritzguss nicht nur wirtschaftlich, sondern auch technisch anspruchsvolle Lösungen ermöglicht – insbesondere bei funktionsbezogenen Kunststoffbaugruppen.

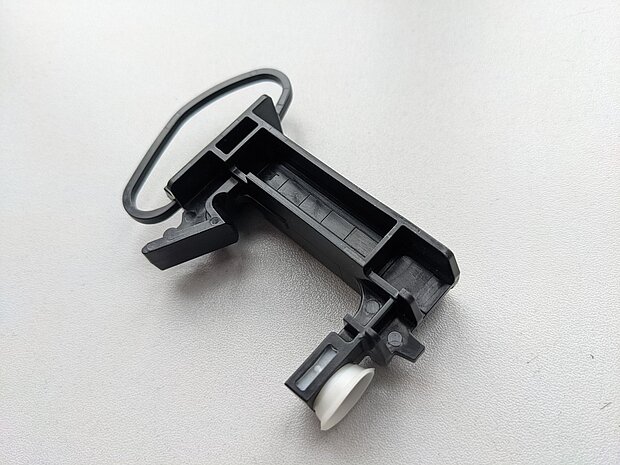

Praxisbeispiel: Entriegelungshebel mit integrierter Dichtung

Ein weiteres Beispiel für die Leistungsfähigkeit des Montagespritzgusses bei metak ist unser Entriegelungshebel. Hier wird die Dichtung direkt und unverlierbar in den Kunststoff eingespritzt – ein klarer Vorteil gegenüber nachträglichen Fügeprozessen. Anschließend erfolgt die automatische Montage der Feder, wodurch ein vollständiges Bauteil entsteht, das sofort einsatzbereit ist.

Diese Kombination aus Montagespritzguss und automatisiertem Montageprozess zeigt, wie sich Funktionalität und Prozesssicherheit in einem Fertigungsablauf vereinen lassen. Für unsere Kunden bedeutet das: langlebige, funktionsstabile Bauteile bei gleichzeitig effizienter Fertigung.

Der Montagespritzguss vereint Innovation, Effizienz und Vielseitigkeit. Von der Kombination unterschiedlicher Materialien bis hin zur präzisen Fertigung kompletter Baugruppen – das Verfahren bietet zahlreiche Vorteile für Konstruktion und Serienproduktion. Die folgenden Abschnitte zeigen, wie die Technologie funktioniert, welche Vorteile sie bietet und in welchen Branchen sie eingesetzt wird.

Montagespritzguss als Hybridtechnologie

Der Montagespritzguss gilt als eine der innovativsten Weiterentwicklungen klassischer Spritzgussverfahren. Anders als beim reinen Spritzgießen entstehen hier nicht nur einzelne Kunststoffteile, sondern bereits funktionsfähige Baugruppen. Dadurch wird die Fertigung und Montage in einem einzigen Prozessschritt vereint.

Kombination unterschiedlicher Werkstoffe

Das Verfahren eröffnet die Möglichkeit, verschiedene Materialeigenschaften in einem Bauteil zu vereinen – etwa starre und flexible Komponenten oder mechanisch belastbare und optisch ansprechende Oberflächen. So entstehen hochwertige Kunststoffteile, die nicht nur funktional, sondern auch langlebig und vielseitig einsetzbar sind.

Effizienz durch integrierte Prozesse

Das Montagespritzgussverfahren überzeugt durch klare wirtschaftliche Vorteile: keine Montagekosten, da die Bauteile direkt im Werkzeug präzise zusammengefügt werden. Kürzere Fertigungszeiten und weniger Ausschuss, da keine nachgelagerten Prozesse erforderlich sind und kein Aufwand für Verpackung oder Transport zwischen den Produktionsschritten anfällt.

Anwendungen und Branchen

Typische Montagespritzguss-Bauteile sind Scharniere, Gehäuse oder jegliche Kombinationen von beweglichen Teilen. Besonders effizient ist das Verfahren in Kombination mit Vertikalspritzgussmaschinen, die auch Einlegeteile integrieren können. Branchen wie die Automotiv- und Elektroindustrie sowie die Medizintechnik und die Industrie für Haushaltsgeräte (weiße Ware) profitieren von dieser Flexibilität und Prozesssicherheit.

Vorteile des Montagespritzgusses

Der Montagespritzguss als integriertes Spritzgussverfahren, bei dem die Montage ein Teil des Prozesses ist, ermöglicht eine erhebliche Zeit- und Kostenersparnis, besonders für höhere Stückzahlen.

Vorteile, die ihn von herkömmlichen Fertigungs- und Montageschritten abheben, sind:

- Reduzierte Montageschritte – Bauteile werden direkt im Spritzgussprozess gefügt

- Geringere Produktionskosten – durch den Wegfall zusätzlicher Montageprozesse

- Höhere Präzision – exakte Passungen durch Montage im Werkzeug

- Weniger Ausschuss – Prozesssicherheit durch automatisierte Abläufe

- Hohe Wirtschaftlichkeit – kurze Zykluszeiten und große Stückzahlen möglich

- Flexibilität – Integration von Einlegeteilen oder Funktionselementen

Typische Bauteile im Montagespritzguss sind Clips, Scharniere, Gehäuse oder bewegliche Hebel – beispielsweise unser Spannhebel. Besonders effizient ist das Verfahren, wenn es mit Vertikalspritzgussmaschinen kombiniert wird – hier können Einlegeteile manuell oder automatisiert integriert werden.

FAQ – Häufige Fragen zum Montagespritzguss

Was versteht man unter Montagespritzguss?

Beim Montagespritzguss handelt es sich um ein hybrides Verfahren, das Spritzgießen und Montage in einem Prozess kombiniert. Kunststoffteile werden nicht nur geformt, sondern direkt im Werkzeug zu kompletten Baugruppen verbunden. So entsteht ein funktionsfähiges Endprodukt ohne zusätzliche Montageschritte.

Welche Vorteile bietet der Montagespritzguss gegenüber klassischer Montage?

Der größte Vorteil des Montagespritzguss-Verfahrens liegt in seiner Zeit- und Kostenersparnis: Da Bauteile direkt im Werkzeug montiert werden, entfallen zusätzliche Arbeitsschritte. Außerdem überzeugt das Verfahren durch hohe Präzision, weniger Ausschuss und konstant hohe Qualität – ideal für Serienfertigungen mit hohen Anforderungen.

Welche Bauteile lassen sich im Montagespritzguss herstellen?

Typische Bauteile, die im Montagespritzguss-Verfahren hergestellt werden, sind Clips, Scharniere, Spannhebel oder komplette Gehäuse. Auch Baugruppen mit beweglichen Teilen oder integrierten Funktionselementen lassen sich effizient fertigen. Das Verfahren ist besonders geeignet, wenn ein Bauteil mehrere Funktionen gleichzeitig erfüllen soll – etwa tragen, abdichten und ergonomisch geformt sein.

Wie unterscheidet sich Montagespritzguss von 2K- oder 3K-Spritzguss?

Beim 2K- oder 3K-Spritzguss werden zwei oder drei Kunststoffe in einem Prozess kombiniert, um verschiedene Materialeigenschaften in einem Bauteil zu vereinen. Der Montagespritzguss hingegen geht einen Schritt weiter: Hier werden zusätzlich mehrere Teile direkt im Werkzeug montiert, sodass komplette Baugruppen entstehen. Es handelt sich also um ein Montage- und Spritzgussverfahren in einem.

Für welche Branchen eignet sich Montagespritzguss?

Das Montagespritzguss-Verfahren findet in vielen Branchen Anwendung, zum Beispiel in der Automobilindustrie, Medizintechnik, Elektro- und Elektronikindustrie, im Maschinenbau oder bei Haushaltsgeräten. Überall dort, wo präzise, langlebige und multifunktionale Kunststoffteile benötigt werden, bietet der Montagespritzguss klare Vorteile.

Welche Maschinen werden beim Montagespritzguss eingesetzt?

Oft kommen mehrkomponentige Spritzgussmaschinen oder Vertikalspritzgussmaschinen zum Einsatz. Metak verfügt über ein breites Spektrum an Maschinen in verschiedenen Größen für jede Bauteilgröße.

Welche Rolle spielt metak beim Montagespritzguss?

Als erfahrener Kunststoffhersteller bietet metak maßgeschneiderte Lösungen im Montagespritzguss. Von der konstruktionstechnischen Beratung über die Auswahl geeigneter Materialien bis hin zur Serienfertigung und Qualitätssicherung begleitet metak den gesamten Prozess. Dabei profitieren Kunden von modernster Technik, effizienter Produktion und über 90 Jahren Erfahrung im Kunststoffspritzguss.

Lassen sich Montagespritzguss und Einlegeteile kombinieren?

Auch der Montagespritzguss ermöglicht das Umspritzen von Einlegeteilen mit verschiedenen Polymeren. Die Vorteile liegen auf der Hand: Die Vielseitigkeit und erhebliche Zeit- und Kostenersparnis des Montagespritzgusses ermöglicht in Kombination mit Einlegeteilen bspw. eine hohe Festigkeit, Dämpfen, Isolieren oder Verbinden. Sogar die Medizintechnik nutzt diese Technik in Verbindung mit keramischen Einlegeteilen.